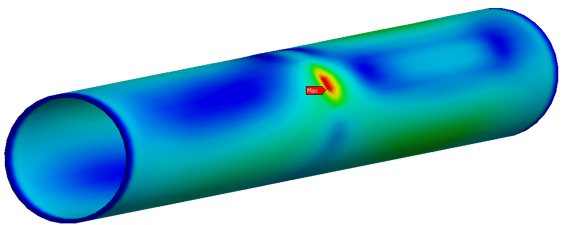

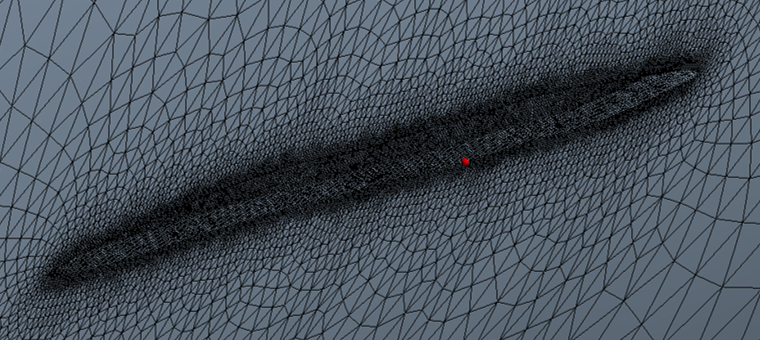

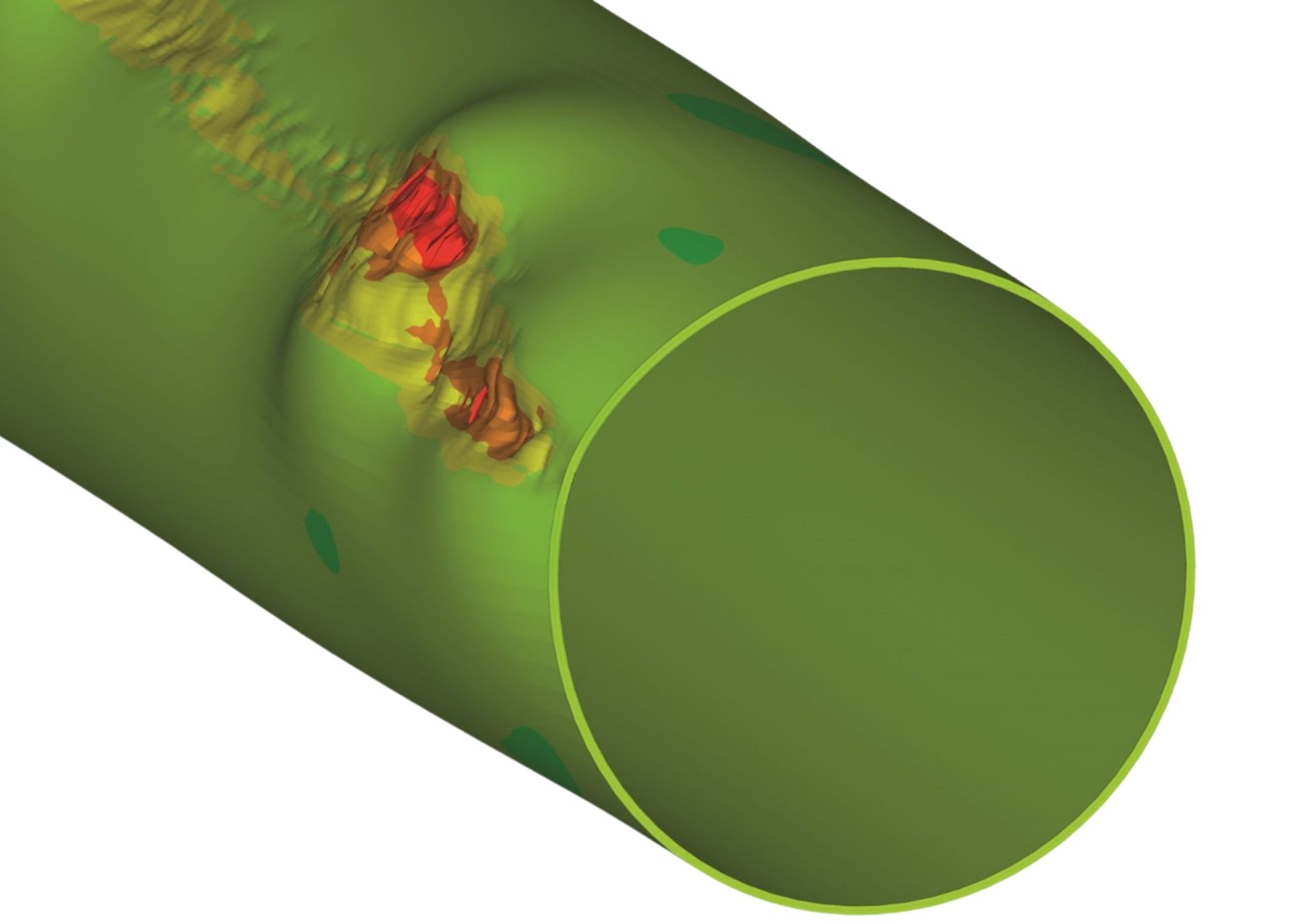

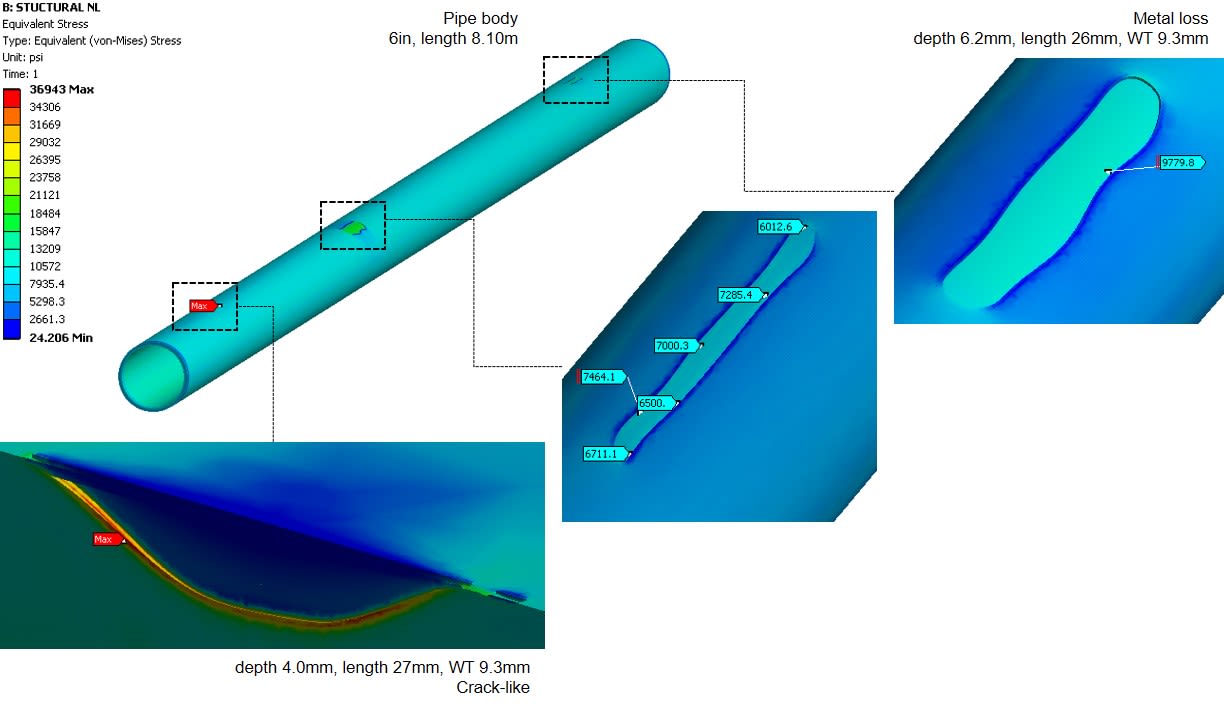

Les évaluations traditionnelles d'inspection interne sont largement utilisées dans l'ensemble de l'industrie et, bien que ces évaluations aient été peaufinées au fil des ans, elles continuent de produire des prévisions prudentes qui produisent des résultats moins qu'optimaux. L'une des évaluations souvent appliquées aux inspections internes est l'analyse par éléments finis (FEA), qui est optimisée pour fournir aux opérateurs une estimation précise des comportements de pression.

Malheureusement, l'évaluation n'est pas toujours exacte. La FEA est considérée comme l'une des méthodes d'évaluation les plus complexes disponibles et est incluse comme « niveau 3 » dans des normes comme l'API 579-1.

Alors, pourquoi ces évaluations ne sont-elles pas aussi exactes qu'elles devraient l'être ? C'est assez simple. Plusieurs ingénieurs interprètent les données en fonction d'hypothèses. Naturellement, cela suscite du scepticisme chez les exploitants qui investissent dans ce service et qui finissent par recevoir des résultats qui pourraient donner lieu à des interprétations et à des inexactitudes.

Lorsqu'un appareil ou un outil d'inspection interne (IG) est à la source de cette entrée, il y a plusieurs variables à considérer : types de capteurs, configuration mécanique, résolution (échantillonnage axial et circonférentiel), température, pression, vitesse, rotation et plusieurs autres inducteurs de bruit. Ces éléments complexes nécessitent un processus de demande détaillé que les inspections traditionnelles peuvent ne pas intégrer dans leurs processus d'analyse.