Les revêtements externes occupent souvent le devant de la scène lorsqu'ils protègent l'infrastructure pipelinière. Ces barrières robustes protègent les pipelines contre les infiltrations d'eau, les contaminants du sol et les dommages mécaniques. Mais nous ne pouvons pas oublier les revêtements internes !

Les revêtements internes jouent un rôle important pour assurer la fiabilité à long terme des pipelines. Agissant comme bouclier protecteur entre la paroi du tuyau d'acier et les produits transportés, ces revêtements réduisent les risques de corrosion, améliorent l'efficacité de l'écoulement et peuvent même servir de mesure de réparation interne dans les zones de piqûres ou de dommages de surface. Malgré leur importance, les revêtements internes ont traditionnellement reçu beaucoup moins d'attention dans les programmes d'intégrité courants.

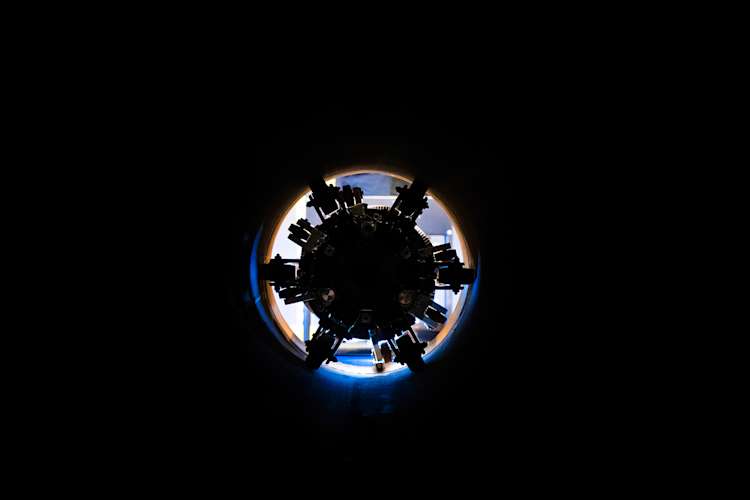

Chez NDT Global, nous faisons progresser le diagnostic des pipelines : utiliser la technologie d'inspection interne par ultrasons non seulement pour mesurer l'épaisseur des parois et la perte de métal, mais aussi pour diagnostiquer, quantifier et surveiller l'état des revêtements internes dans les applications industrielles et in situ.

Pourquoi les revêtements internes sont-ils difficiles à surveiller

Contrairement aux revêtements externes, les revêtements internes ne sont pas facilement accessibles aux fins d'inspection visuelle. Une fois qu'un pipeline est en service, même de petits signes de détérioration peuvent passer inaperçus jusqu'à ce qu'ils entraînent une perte de métal ou une réduction du débit.

La difficulté est aggravée par le fait que les revêtements internes peuvent varier considérablement, qu'il s'agisse de revêtements époxydes minces appliqués en usine ou de revêtements inégaux appliqués au pinceau in situ. Au fil du temps, ces couches peuvent s'amincir, s'estomper, se décoller ou être complètement lavées, chacune présentant un profil de risque unique pour le tuyau sous-jacent.

Les exploitants demandent souvent :

Le revêtement interne est-il toujours intact ?

Est-il collé ou le décollement permet-il l'entrée de fluide ?

Pouvons-nous détecter les signes précoces de défaillance du revêtement avant que la corrosion ne commence ?

Jusqu'à présent, l'industrie ne disposait pas d'une méthode fiable et non intrusive pour répondre à ces questions en toute confiance.

Repenser les données d'inspection interne de l'UT pour l'analyse des revêtements

Bien que l'inspection interne par ultrasons soit utilisée depuis longtemps pour détecter la perte de paroi et les stratifications, les dernières recherches de NDT Global démontrent comment cette même technologie peut être réutilisée pour révéler les conditions de revêtement avec une précision surprenante.

Voici comment cela fonctionne :

La technologie des ondes de compression UT émet des impulsions sonores qui reflètent les limites des matériaux à l'intérieur de la paroi de la canalisation.

Les différences de temps de vol et de comportement des signaux permettent à nos analystes de faire la distinction entre les échos de la paroi d'acier et ceux d'une couche de revêtement interne.

En traduisant ces modèles à l'aide des vitesses sonores de l'acier et de l'époxyde, nous pouvons reconstituer une image détaillée de l'épaisseur, de la consistance et de l'intégrité du revêtement.

Il en résulte un nouveau niveau de visibilité dans les conditions internes sans qu'il soit nécessaire d'effectuer des travaux d'excavation, de temps d'arrêt ou d'entrée dans le pipeline.

Données réelles, défauts réels de revêtement

À l'aide de données provenant de plusieurs essais d'inspection sur quatre pipelines en exploitation, nous avons relevé un large éventail de conditions de revêtement et de modes de défaillance, y compris :

L'amincissement et la décoloration graduels des revêtements internes sur une période de 5 à 10 ans, en particulier dans les zones sujettes à forte turbulence ou à flux abrasif.

Pelage et cloquage dans les revêtements industriels et in situ, ce qui indique souvent un décollement ou une dégradation chimique.

Les cloques bombées et ouvertes, visibles dans les données d'étalonnage, indiquent des défaillances critiques lorsque le revêtement ne protège plus l'acier.

Atténuer les endroits où le produit s'infiltre sous les revêtements décollés, ce qui peut créer des risques de corrosion cachés.

La perte de métal cachée sous des revêtements dégradés, qui peuvent maintenant être isolés et mesurés à l'aide de techniques améliorées de traitement des signaux.

Dans un exemple, les données de l'UT ont révélé une zone de près de 2 mètres de long où une couche de matériau additionnelle masquait la paroi du tuyau. Après le traitement, une poche de corrosion grave a été identifiée — quelque chose qui serait passé inaperçu sans notre analyse approfondie.

Conséquences pour la gestion de l'intégrité des pipelines

Pourquoi est-ce important ? Parce que la dégradation du revêtement interne peut réduire considérablement la durée de vie d'un pipeline, et ces défaillances passent souvent inaperçues jusqu'à ce qu'il soit trop tard.

En intégrant l'évaluation des revêtements internes aux inspections internes de routine de l'UT, les exploitants obtiennent :

Prévention rapide de la défaillance du revêtement avant que la corrosion ne se développe.

Mesures quantitatives sur l'épaisseur du revêtement, le taux de dégradation et les modes de défaillance.

Données de référence et tendances pour la planification proactive de l'entretien.

Un aperçu de la pertinence des revêtements, en particulier lorsque les pipelines sont réaffectés à l'hydrogène ou à d'autres carburants futurs.

Cette capacité diagnostique permet également d'apporter des correctifs ciblés, comme le recouvrement, les réparations de section ou les ajustements opérationnels pour prolonger la durée de vie du revêtement.

Regard vers l'avenir

Bien que notre analyse des revêtements internes ne soit pas encore un service commercial normalisé, nous travaillons activement en partenariat avec les exploitants de pipelines pour peaufiner cette approche et élaborer une offre évolutive.

Voici nos prochaines étapes :

Élargir l'ensemble de données à un plus grand nombre de réseaux pipeliniers

Améliorer les algorithmes pour accroître la sensibilité et l'exactitude de la classification

Élaborer un format de rapport normalisé qui s'intègre aux produits livrables existants de l'inspection interne