BP Angola avait besoin d'une inspection interne de base très précise de ses conduites d'écoulement et de colonnes montantes de 36 km (22 milles) de Plutao en eau profonde (jusqu'à 2 000 m/6 500 pi). L'inspection de base fait partie de la pratique normalisée de BP et fournit un véritable plan directeur du pipeline, donnant l'état exact de l'inspection interne après la mise en service.

Lorsque l'équipe des projets sous-marins de BP a lancé la campagne d'inspection interne, son premier défi a été de bien se préparer à chaque éventualité. De façon inattendue, l'exploitation de Plutao a subi un arrêt imprévu, ce qui a donné à l'équipe une nouvelle occasion de commencer le projet avant le calendrier initial, à condition que la mobilisation ait débuté dans les 24 heures pour coïncider avec cet arrêt imprévu.

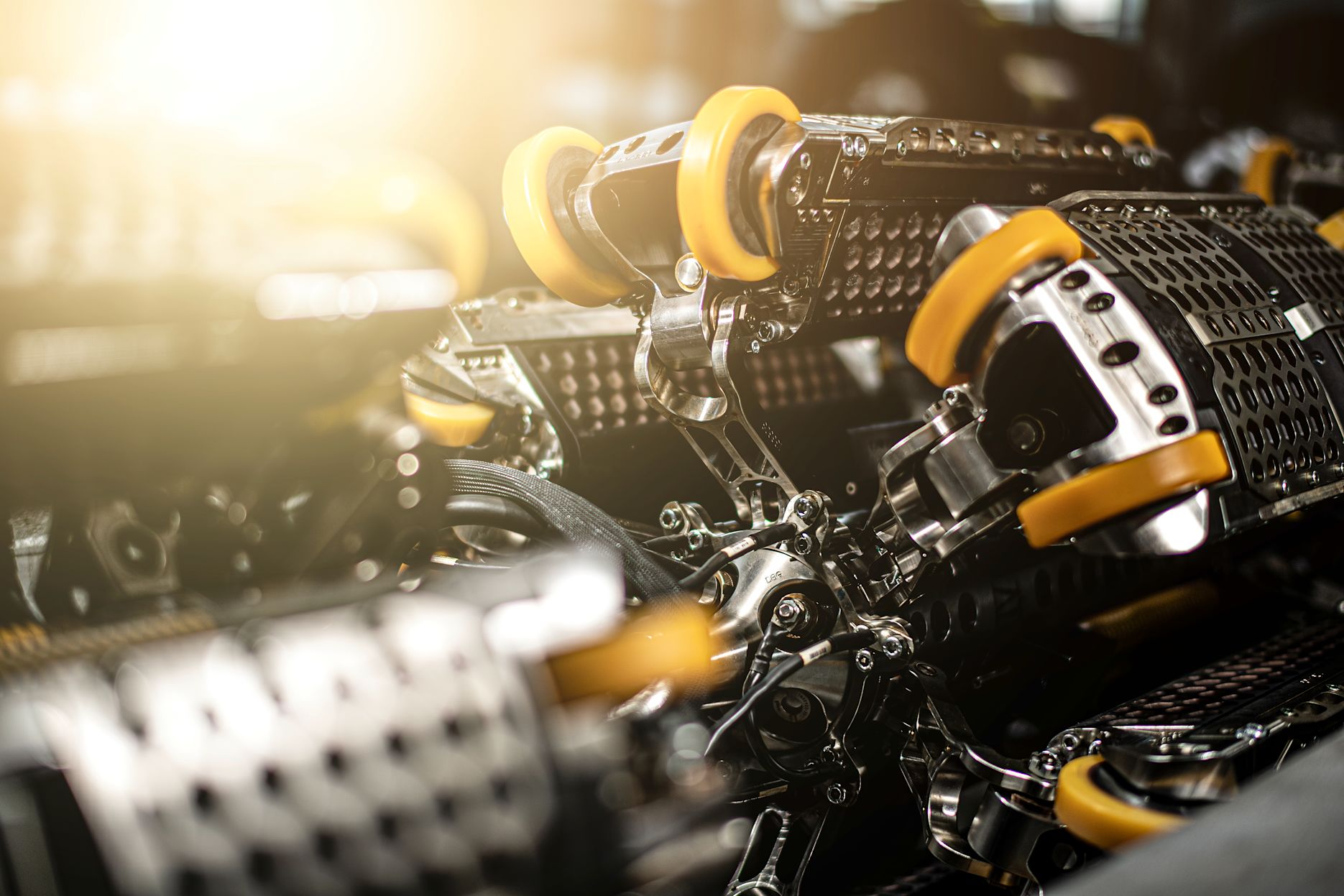

Pour faire fonctionner l'équipement d'inspection interne, il faut d'abord nettoyer la ligne à l'aide d'une série de porcs, chacun conçu pour une tâche spécifique. Le premier est un outil de pipeline en mousse pour s'assurer que toutes les valves sont complètement ouvertes. Ensuite, un outil de pipeline de désablage a été utilisé pour déloger le sable et la cire accumulés. On s'en servait également pour balayer les débris. Enfin, un outil de pipeline à plaque de jauge muni d'un disque spécial correspondant au diamètre du pipeline est utilisé pour vérifier que le pipeline a l'alésage requis pour l'outil d'inspection.

Une fois l'équipe mobilisée, le nettoyage initial des porcs dans la file d'attente s'est déroulé comme prévu. Les débris retournés étaient minimes, ce qui indique que la conduite était plus propre que prévu. Il a ensuite été décidé de faire fonctionner le outil de pipeline de jauge plus tôt que prévu.

Lorsqu'il est revenu à la surface après son odyssée sous-marine, le disque de jauge ressemblait à un bol plutôt qu'à la plaque plate qui s'était mise en route. Cela a permis de cerner un problème. Le défi consistait maintenant à concevoir une solution en un temps record pour faire fonctionner l'outil d'inspection interne en toute sécurité en deçà de sa limite de conception actuelle, en maintenant les risques à des niveaux acceptables.